Granulacja, określana również jako aglomeracja, paletyzacja, grudkowanie, jest procesem łączenia drobnych cząstek takich jak pyły, proszki czy popioły w większe agregaty (granule), o określonej wytrzymałości mechanicznej oraz o wielkości granulek powyżej 1mm. Sam proces aglomeracji lub granulacji odbywa się za pomocą granulacji na mokro z dodatkiem cieczy lub alternatywnie za pomocą granulacji na gorąco.

Granulacja jest stosowana aby uzyskać wygodną, akceptowalną przez użytkowników końcową formę produktu. Często granulowane są surowce, bądź półprodukty, aby ułatwić, lub nawet umożliwić ich wykorzystanie w odpowiednich technologiach.

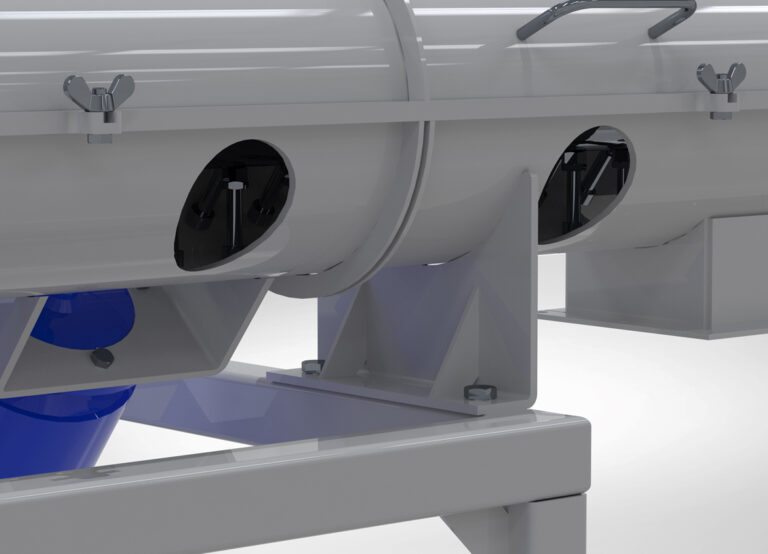

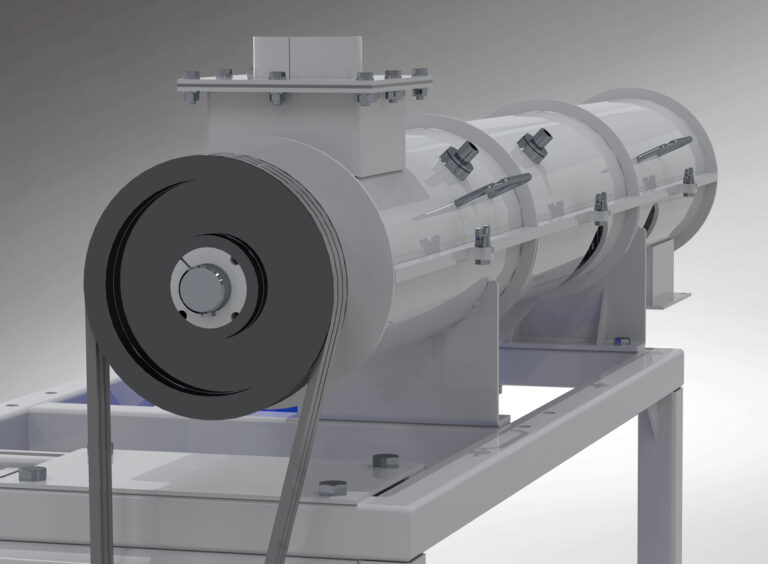

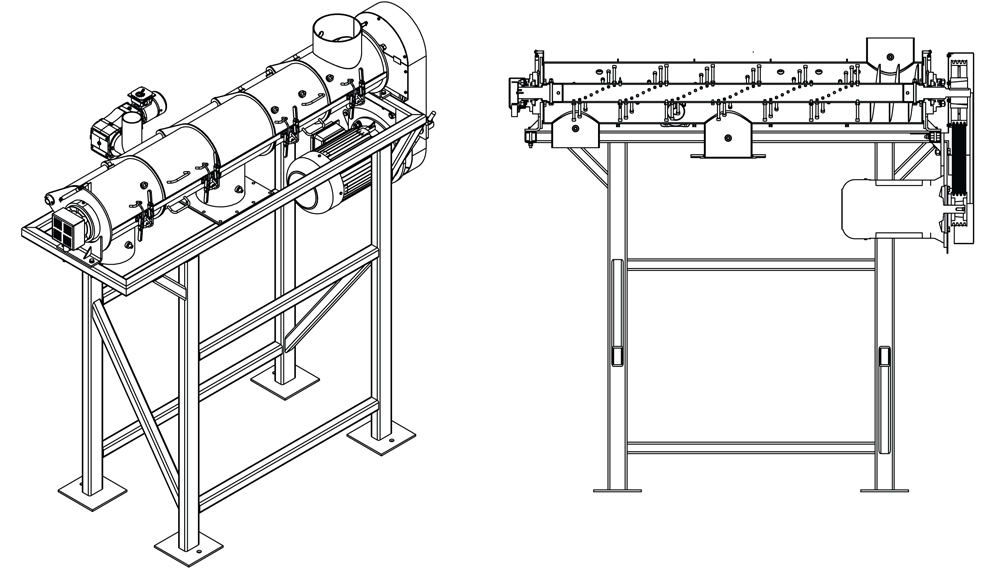

Granulatory rurowe służą do peletyzacji, mikropeletyzacji i homogenizacji wielu rodzajów materiałów sypkich przy pomocy wysokoobrotowych bolców ustawionych w formie ślimaka. Urządzenie pracuje w sposób ciągły, osiągając znacznie większe wydajności niż granulatory porcjowe.

W porównaniu do granulacji talerzowej wymagana jest niższa wilgotność produktu (mniejsze zapotrzebowanie na lepiszcze), uzyskiwana wyższa gęstość i wytrzymałość mechaniczna granul oraz większy udział pożądanej frakcji, dochodzący do 98%. Średnica granul jest regulowana i wynosi 2-12 mm. Urządzenie jest także wykorzystywane do mieszania materiałów trudno podlegających homogenizacji.

Granulację produktów stosuje się w wielu technologiach wytwórczych. Ze względu na wielkość produkcji dominuje przemysł chemiczny, ale różnie często granulację stosuje się w przetwórstwie żywności i technologiach związanych z inżynierią ochrony środowiska. W przemyśle chemicznym formowane granulki nawozów dają mozliwość uzyskania specjalnych właściwości dotyczących szybkości ich rozpuszczania.

Granulatory talerzowe są przykładem urządzeń stosowanych do procesu granulacji bezciśnieniowej, która następuje w swobodnie przesypującej się warstwie materiału granulowanego, czasami z udziałem tzw.: “lepiszcza”