Instalacja Biko Tech do produkcji mieszanek pięcio-składnikowych materiałów sypkich przeznaczona do załadunku autocystern (bez konieczności stosowania zbiorników buforowych). Instalacja pozwala na produkcję dowolnego składu ilościowego, w dowolnych proporcjach, 5-składnikowych mieszanek produktów sypkich.

Instalacja umożliwia produkcję mieszanek na potrzeby drogownictwa. Gotowy produkt może składać się w zależności od wybranej receptury z: wapna, żużlu cementowego, popiołów lotnych oraz gipsu lub innych mieszanek materiałów sypkich.

Instalacja składa się z czterech zbiorników/silosów stalowych o kubaturze 250 m3 każdy oraz jednego zbiornika 80m3, które stanowią magazyn buforowy na półprodukty. Silosy nie posiadają ocieplenia. Zabezpieczenie przed czynnikami atmosferycznymi stanowi powłoka malarska w postaci podkładu epoksydowego oraz poliuretanowej farby nawierzchniowej wykonana w klasie antykorozyjności C3. Wykonanie ocieplenia zbiorników jest jak najbardziej możliwe.

Każdy silos (zbiornik buforowy) zaopatrzony jest w wysokosprawny odpylacz workowy o wydajności do 2500 m3/h zainstalowany bezpośrednio na dachu silosu. Wyposażenie standardowe zbiornika stanowi tutaj ciągły pomiar ilości materiału realizowany za pomocą czujników radarowych, oraz czujników poziomu minimalnego i maksymalnego. Zainstalowano również zawory oddechowe pełniące funkcję zaworów bezpieczeństwa.

Każdy z silosów wyposażono w system wspomagania rozładunku w postaci mechanicznego aktywatora zamontowanego w stożku bezpośrednio nad wylotem. Spełnia on kluczowe zadanie podczas opróżniania silosu, niwelując tym samy ryzyko zbrylania i klinowania się materiału na wylocie, oraz powodując jego bardziej równomierny wypływ. Aktywator uruchamiany jest w momencie odbioru materiału, jednak jego konstrukcja oraz rodzaj zastosowanego napędu pozwala na pracę ciągłą jeśli zaszłaby taka potrzeba.

Załadunek półproduktów (surowców) do zbiorników buforowych odbywa się z autocystern drogowych (każdy zbiornik buforowy posiada własną instalacje załadunkową).

Kierowca autocysterny podjeżdża pod odpowiednie, wskazane przez system złącze załadunkowe silosu. Po podłączeniu węży elastycznych oraz określeniu gotowości do rozładunku (osiągnięciu odpowiedniego ciśnienia w cysternie) w sposób pełni automatyczny rozpoczyna się rozładunek. Proces rozładunku może zostać :

A) przerwany lub wstrzymany przez kierowcę w dowolnym momencie,

B) przerwany przez system w momencie przepełnienia silosu lub wystąpienia na instalacji stanu awaryjnego

Obsługę instalacji realizują sami kierowcy, oczywiście instalacja może być również nadzorowana przez operatora, ale nie jest to konieczne. Pozwala to na znaczną redukcję kosztów pracy ludzkiej przy zachowaniu większej precyzji produkcji. Cięcie kosztów i automatyzacja procesów produkcyjnych to obecnie jeden z niezbędnych elementów działania współczesnego i nowoczesnego przedsiębiorstwa.

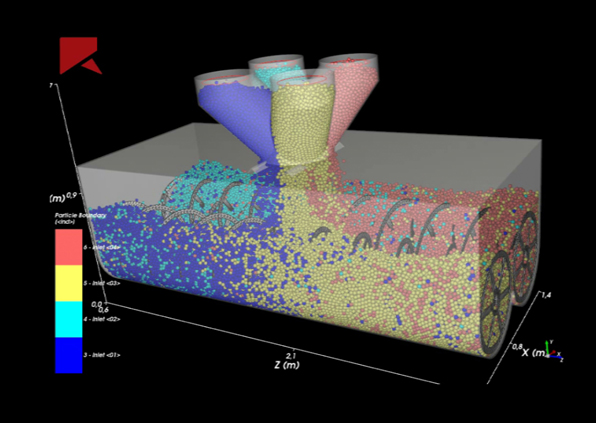

Sercem systemu jest układ odważania i dozowania odpowiednich porcji półproduktów ze zbiorników buforowych. System produkcji mieszanek pracuje w sposób porcjowy a nie ciągły, co zarazem wpływa na wysoką dokładność przygotowania wymaganej ilości mieszanki. Nie ma konieczności buforowania produktu gotowego w dodatkowych zbiornikach buforowych, ponieważ ryzyko przepełnienia cysterny jest bardzo małe.

Układy dozowania (pod każdym silosem) zbudowano w oparciu o dwie zasuwy bębnowe: pierwsza odcinająca typu “cut off”, druga regulująca wyposażona w pneumatyczny pozycjoner cyfrowy. Dozowane materiału w postaci półproduktów z poszczególnych silosów odbywa się poprzez rynny aeracyjne do zbiorników ważonych o pojemności 3m3 każdy. Napełnianie odbywa się w kolejności losowej, natomiast pierwszy w danej szarży opróżniany jest zawsze zbiornik, który zawiera materiał o największym udziale procentowym w składzie mieszanki. Odważane dawki są zrzucane z buforów ważących bezpośrednio do mieszalnika porcjowego o pojemności 3,65m3, z zachowaniem odpowiedniej kolejności, ponieważ ma to znaczący wpływ na jakość mieszaniny. Proces mieszania trwa około 1 min. po czym gotowy produkt trafia do poniżej zainstalowanego mieszalnika ciągłego zintegrowanego z buforem o pojemności 4m3.

Mieszalnik ciągły dzięki rewersyjnemu przenośnikowi ślimakowemu, transportuje produkt do wybranego stanowiska załadunkowego (1 z 2).

Punkt załadunkowy stanowi 2 osiowy pozycjoner wraz z rękawem załadunkowym wyposażonym w centralny odpylacz patronowy. Zakres pracy pozycjonera wynosi dla osi X ±500mm, a dla osi Y ±150mm. Pozwala to na ustawienie rękawa załadunkowego centralnie względem osi kołnierza autocysterny, co korzystnie wpływa na trwałość komponentów samego rękawa oraz łatwość manewrowania autocysterną w obrębie stanowiska załadunkowego.

Cały proces załadunku prowadzony jest bezpyłowo dzięki zastosowaniu wysokowydajnego odpylacza workowego o wydajności 3000 m3/h, który odbiera zapylenie ze zbiorników ważonych oraz mikserów: porcjowego i ciągłego.

Instalacja posiada trzy stanowiska dla autocystern. Jedno rozładunkowe oraz dwa stanowiska załadunkowe. Umożliwia to jednoczesne wykonywanie rozładunku autocysterny do zbiorników buforowych (250m3 każdy) oraz wykonywanie załadunku kolejnej autocysterny produktem gotowym, jednakże nie jest możliwe wykonywanie załadunku dwóch autocystern w tym samym czasie. Jest to podyktowane złożonością procesu produkcyjnego gotowej mieszanki.

Kierowca autocysterny, który dostarcza surowiec/ półprodukt umieszcza cysternę na odpowiednim stanowisku załadunkowym, następnie skanuje kod QR lub wpisuje ręcznie numer produktu, który określa do którego z silosów (zbiorników buforowych) może zostać załadowany materiał z autocysterny. Kierowca podpina autocysternę za pomocą złącza elastycznego do wskazanego przez system rurociągu rozładunkowego prowadzącego do silosu. Następnie zgłasza gotowość poprawnego podłączenia autocysterny i gotowość do wykonania rozładunku poprzez wciśnięcie odpowiednio podświetlonego przycisku na lokalnym pulpicie sterującym.

Proces rozładunku wykonuje się automatycznie, w pierwszej kolejności uruchamia się filtr na dachu napełnianego zbiornika, następnie otwiera się zasuwa pneumatyczna, która pozwala na przetrnasportowanie materiału z autocysterny do zbiornika buforowego. Rozładunek zatrzymujemy podświetlanym przyciskiem „stop”, wówczas zawór się zamyka a filtr jeszcze chwile pracuje (około 10 minut). Do rozładunku kierowca używa tylko i wyłącznie własnej sprężarki, ponieważ instalacja nie posiada przyłącza sprężonego powietrza o odpowiednich parametrach dla transportu pneumatycznego. W zależności od rodzaju/wielkości sprężarki zainstalowanej na pojeździe, czas rozładunku może być różny jednak nie powinien wynieść więcej niż 40 minut. Instalacja transportu została zaprojektowana w taki sposób (z takim zapasem), aby chwili zakończenia rozładunku mogła przejąć całą ilość powietrza zgromadzoną w cysternie pod ciśnieniem 2 bar. Dzięki temu można wyeliminować niemal całkowicie ryzyko związane z potencjalnym zaprószeniem lub zapyleniem.

W czasie rozładunku może odbywać się również załadunek produktu gotowego. Procedura załadunku gotowej mieszanki odbywa sie w sposób bliźniaczy. Kierowca autocysterny skanuje kod QR widniejący na liście przewozowym (CMR) lub wpisuje ręcznie numer produktu oraz jego ilość. System rozpoznaje skład ilościowo-jakościowy mieszanki do przygotowywania.

Po przeprowadzeniu procedury ustawienia rękawa załadunkowego za pomoca pozycjonera i potwierdzeniu gotowości jego podłączenia do kołnierza autocysterny, następuje w pełni automatyczne przygotowanie gotowej mieszanki produktu końcowego. W pierwszej chwili system sprawdza posiadaną w silosach buforowych ilość półproduktów, następnie określa ilość porcji którą musi przygotować. W zależności od kubatury cysterny oraz składu ilościowego danej mieszanki może to być od kilku do kilkunastu „batch’ów”.

Po zakończeniu cyklu produkcji i załadunku instalacja zatrzymuje się (poza odpylaczem procesowym zainstalowanym nad mieszalnikami porcjowymi. Te przestają działać po czasie 10 minut, jeśli nie rozpoczął się proces kolejnego załadunku produktu gotowego.

Po zakończeniu załadunku autocysterny kierowca unosi rękaw załadunkowy co system interpretuje jako zakończenie procesu załadunku. Wówczas możliwe jest opuszczenie stanowiska załadunkowego i podjazd kolejnej autocysterny lub rozpoczęcie załadunku na sąsiednim stanowisku.

Instalacja Biko Tech wymaga przyłącza elektrycznego oraz przyłącza instalacji sprężonego powietrza. Powietrze może pochodzić z istniejącej instalacji zakładowej, pod warunkiem że jest odpowiednio osuszone, oczyszczone (odolejowane) i posiada odpowiednie ciśnienie wynoszące minimum 6 barów. Jeśli chodzi o konsumpcje prądu elektrycznego to przy maksymalnym obciążeniu instalacji zapotrzebowanie wynosi 100-150 kW.

W tym konkretnym przypadku układ sterowania został zaprojektowany

i wykonany zgodnie z wymogami i standardami panującymi w firmie naszego Klienta, podbnie jak całe oprogramowanie instalacji. Napędy mieszlaników są wyposarzone w przetworniki częstotliwości, co pozwala na regulację obotów, co za tym idzie istnieje mozliwość regulowania poziomu wymieszania produktu końcowego. Pozostałe napędy są wyposażone w czujniki kontroli obrotu 0.

Wspomnianym wcześniej aspektem jest pełna automatyzacja procesu produkcyjnego. Choć projektując tak zautomatyzowane instalacje, w teorii pozbawiamy ludzi możliwości wykonywania pracy, to zastępowanie ludzi

w przemyśle produkcyjnym pozwala na zwiększenie wydajności instalacji, zwiekszenie jakości produktu końcowego oraz poprawę bezpieczeństwa samych pracowników, kierowców lub operatorów instalacji.

Wydaje się, że zapomnieliśmy już o czasach, gdy suwaki logarytmiczne, maszyny do pisania i rzutniki przeźroczy zostały zastąpione przez komputery i nowoczesne oprogramowanie. Wykorzystujemy komputery i jesteśmy dzięki nim bardziej produktywni. Społeczeństwa zaakceptowały tego rodzaju „automatykę” procesów produkcji. Dynamika wprowadzania nowych technologii w zakładach przemysłowych jest jednak inna, dlatego nasza instalacja nie wymagająca operatorów i osób nadzorujących jej poprawne działanie na każdym etapie, jest taka nowatorska.

Praktycznie każdy etap przeprowadzania procesu produkcyjnego mieszanek materiałów sypkich jest odpylany wysokowydajnymi odpylaczami workowymi, których skuteczność osiąga 99,9%. Dzięki temu do otoczenia i atmosfery uwalniane jest jedynie oczyszczone z mieszaniny pyłowej powietrze.

Nie stwierdzono możliwości negatywnego wpływu na środowisko naturalne oraz na zdrowie i życie ludzi i zwierząt. Instalacja nie przekształca termicznie żadnych substancji chemicznych oraz przestrzega standardów emisji substancji zanieczyszczających określonych przez prawo wspólnotowe UE. Kryteria formalno-prawne są różne dla różnych krajów członkowskich, jednakże potwierdzeniem tezy o braku negatywnego wpływu na środowisko naturalne jest fakt, że po zainstalowaniu i urchomieniu instalacji nie odnotowano skarg okolicznych mieszkańców,

a jedynie pozytywne wyniki pomiarów jakości powietrza i hałasu oraz emisji substancji szkodliwych przeprowadzonych przez uprawnione do tego instytucje.

Ekologiczną rewolucję rozpoczęły już dawno światowi giganci przemysłu. W jaki sposób dbają o przyszłość naszej planety? Przede wszystkim podejmują działania, które mają doprowadzić do ograniczenia wytwarzania substancji szkodliwych. Biko Tech na każdym etapie swojej działalności kładzie duży nacisk na ekologię i politykę zero emisyjności. Staramy się wykorzystywać materiały pochodzące z recyclingu oraz zmodernizowaliśmy nasz zakład produkcyjny pod kątem zielonych technologii i zielonej energii. Tak samo staramy sie tworzyć urządzenia produkowane na potrzeby naszych Klientów.

Od początku istnienia firmy Biko Tech specjalizujemy się we wprowadzaniu na rynek innowacyjnych i oszczędnych technologii przemysłowych opartych o zoptymalizowany system ich zarządzania i eksploatacji. Dobrze wykonana, zaprojektowana i skonfigurowana instalacja przemysłowa zapewnia wymierne korzyści naszym Klientom, zwłaszcza w dobie rosnących cen energii i galopujących kosztach pracy ludzkiej.

Budując instalacje procesowe, dbamy nie tylko o jakość urządzeń, ale również o pomoc w ich eksploatacji oraz serwis – ten gwarancyjny i pogwarancyjny.

Zaawansowane technologicznie systemy przemysłowe wymagają jednak posiadania świetnie wykwalifikowanych pracowników. Pomagamy naszym klientom w różnych sprawach – i technicznych, i ekonomicznych na każdym etapie inwestycji, a także po jej odebraniu i uruchomieniu. Zapewniamy serwis, przeglądy technologiczne oraz bieżące naprawy produkowanych przez nas urządzeń i ciągów technologicznych.