Pragniemy Państwu zaprezentować jedyną w Polsce, zautomatyzowaną instalację, służącą do pobierania próbek materiałów z cystern samochodowych. Instalacja ma na celu zapewnienie bezpieczeństwa kierowcy autocysterny (ma na celu chronić go przed upadkiem we wszystkich kierunkach) oraz praktycznie do zera zminimalizować ryzyko wystąpienia wypadku podczas wykonywania tzw.: „innej pracy”.

Bezpieczeństwo jest podstawą funkcjonowania każdej fabryki i zakładu przemysłowego.

Poza spełnieniem wymogów prawnych, zapewnienie bezpieczeństwa ma kluczowe znaczenie dla ochrony pracowników i zmniejszenia liczby wypadków.

Zakłady produkcyjne i przemysłowe są źródłem wielu zagrożeń. Znajdują się w nich substancje chemiczne, urządzenia i maszyny stanowiące realne zagrożenie dla zdrowia,

a nawet życia pracowników. Obowiązkiem zarówno każdego pracodawcy, jak i samych pracowników jest zapewnienie odpowiedniego poziomu bezpieczeństwa osobom zatrudnionym lub podwykonawcom. Celem polityki bezpieczeństwa w firmach produkcyjnych jest zagwarantowanie, że wszystkie osoby są w stanie bezpiecznie wykonywać swoje obowiązki. Bierze się tu pod uwagę sprzęt mechaniczny i środowisko fizyczne. Bezpieczne środowisko nie powstaje przez przypadek – trzeba je stworzyć na wszystkich szczeblach organizacyjnych.

Mogło by się wydawać, że obowiązkom kierowcy zawodowego nie towarzyszy aspekt pracy na wysokości, jego zadaniem jest bowiem prowadzenie zestawu pojazdów o określonej masie całkowitej. Jednakże zgodnie z obowiązującymi regulacjami prawnymi, pracą na wysokości jest już praca wykonywana na powierzchni znajdującej się na wysokości co najmniej 1,0 m nad poziomem ziemi. Mając na uwadze, że kierowcy pojazdów pow. 3,5 t wchodzą na naczepę, taka praca jest uznana za pracę na wysokości. Kierowcy autocystern winni mieć uprawnienia do pracy na wysokości powyżej 3 metrów z racji konieczności otwierania włazów na cysternie, kontrolowania stanu jej napełnienia lub właśnie konieczności pobrania próbek do badań laboratoryjnych.

Praca na wysokości jest zaliczana do prac szczególnie niebezpiecznych, wymaga zastosowania odpowiednich procedur organizacyjnych oraz pełnego zabezpieczenia pracownika przed upadkiem z wysokości. Wymogami zakładów przemysłowych jest odpowiednie oznakowanie i zabezpieczenie pracowników. Na ewentualność dbania o własne bezpieczeństwo kierowcy zawodowi przygotowywani są podczas szkoleń i nabywania swoich uprawnień, jednakże obowiązek zapewnienia bezpieczeństwa spoczywa również na pracodawcach i firmach w których kierowcy zawodowi wykonują swoją pracę.

Dobre warunki i właściwie przygotowane stanowiska pracy muszą iść w parze ze spełnianiem wymogów BHP na danym zakładzie przemysłowym. Ochrona zdrowia i życia pracowników powinna być kluczowym zadaniem dla każdego pracodawcy.

Spójna polityka i przestrzeganie zasad to najlepszy sposób na zapobieganie wypadkom

w trakcie wykonywania obowiązków zawodowych oraz chorobom zawodowym.

Należy pamiętać, że nie w każdej sytuacji da się zastosować środki ochrony zbiorowej. Pracownik powinien wówczas bezwzględnie powinien być zaopatrzony w środki ochrony indywidualnej. Zastosowanie ich powinno być odpowiednie do istniejącego zagrożenia i nie powodować jego zwiększenia.

Upadki w wyniku potknięć i poślizgnięć są jedną z trzech głównych przyczyn obrażeń

w środowisku produkcyjnym. Barierka ochronna występuje tylko z jednej strony autocysterny i nie jest wystarczającym zabezpieczeniem, przed upadkiem z wysokości. Zwłaszcza, że powierzchnia cysterny może być oblodzona lub zabrudzona np. jakąś tłustą substancją. Barierka nie chroni również kierowcy przed upadkiem we wszystkich kierunkach. Barierka ma bardziej praktyczne zastosowanie, gdy w grę wchodzi konieczność przypięcia do niej linki bezpieczeństwa, będącej elementem szelek. Nowoczesne samochody maja linkę przy barierce, pracownik musi tylko przypiąć ją do swoich szelek bezpieczeństwa. Stosowanie szelek bezpieczeństwa nie jest jednak wygodnym rozwiązaniem.

Po co więc budowanie specjalnych zautomatyzowanych instalacji służących do otwierania

i zamykania włazów i pobierania próbek z autocystern w sposób bezpieczny? To kwestia profesjonalizmu odpowiedzialności naszych Klientów oraz chęci otoczenia swoich pracowników i podwykonawców kompleksową ochroną.

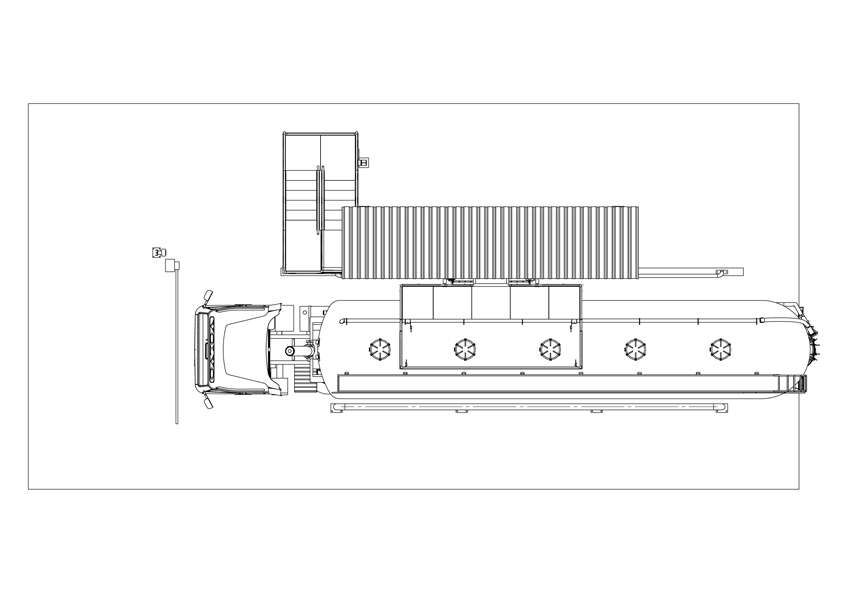

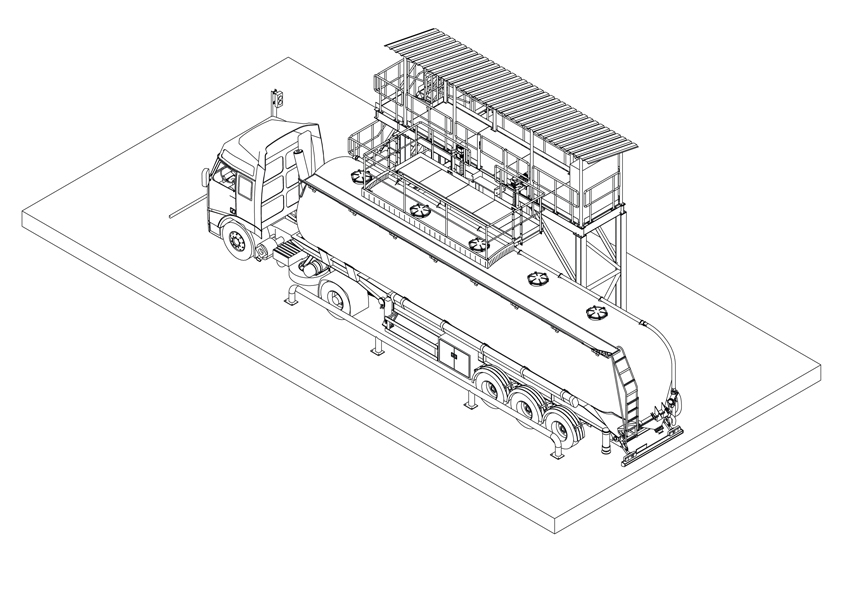

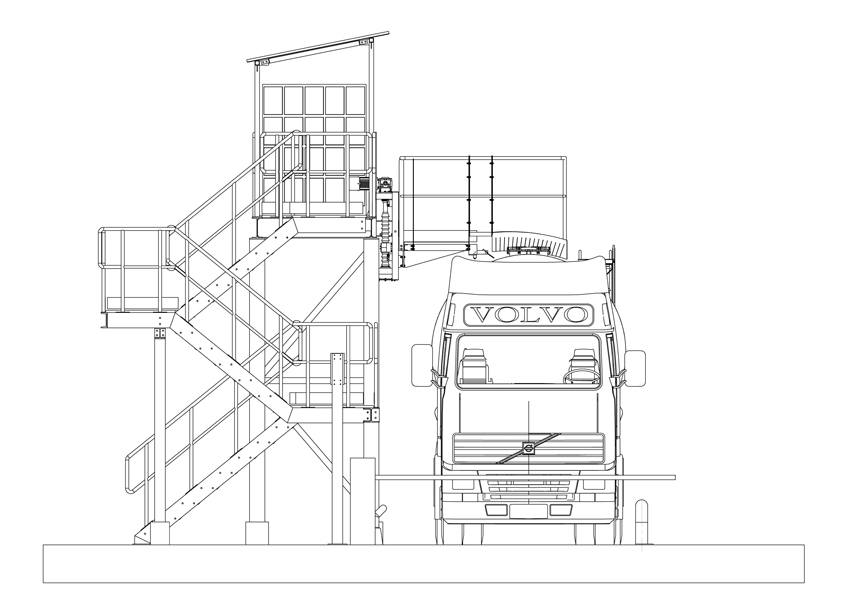

Podest opuszczany do poboru próbek materiału z autocystern znajduje zastosowanie przy poborze próbek ładunków występujących w transporcie samochodowym; zarówno produktów sypkich, półpłynnych i płynnych. Przede wszystkim, zastosowanie balustrady

i podestu z koszem podczas pobierania próbek z autocysterny chroni kierowcę przed upadkiem w wszystkich kierunkach. Jeśli konstrukcja wyposażona jest w inne stałe elementy lub urządzenia chroniące pracownika przed upadkiem z wysokości, wówczas nie zaliczamy takich czynności do pracy na wysokości (niezalenie od wysokości na jakiej znajduje się powierzchnia na jakiej wykonywane są czynności przez kierowcę).

W praktyce oznacza to, że wypadku do którego doszło podczas pobierania próbek przy użyciu tego rodzaju instalacji nie można zakwalifikować jako wypadku na zakładzie produkcyjnym.

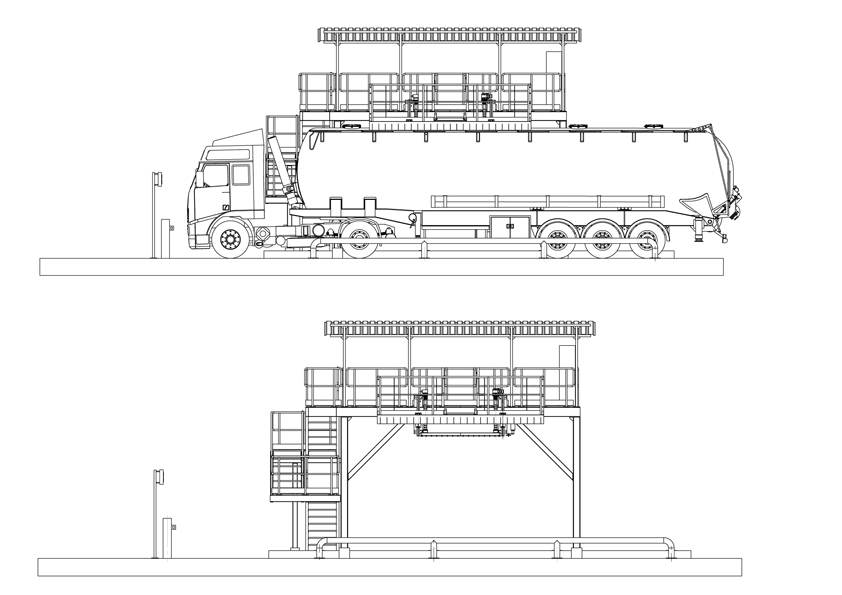

Kierowca autocysterny zatrzymuje się przed sygnalizatorem świetlnym / semaforem. W celu łatwiejszego zaparkowania pojazdu na stanowisku zainstalowano dwa metalowe odboje, naprowadzające i ułatwiające zaparkowanie pojazdu w odpowiednim miejscu. W momencie umieszczenia autocysterny na stanowisku na semaforze świeci się kolor czerwony a szlaban jest opuszczony. Po tym można przystąpić do czynności pozwalających na bezpieczne otworzenie włazu oraz pobór materiału transportowanego:

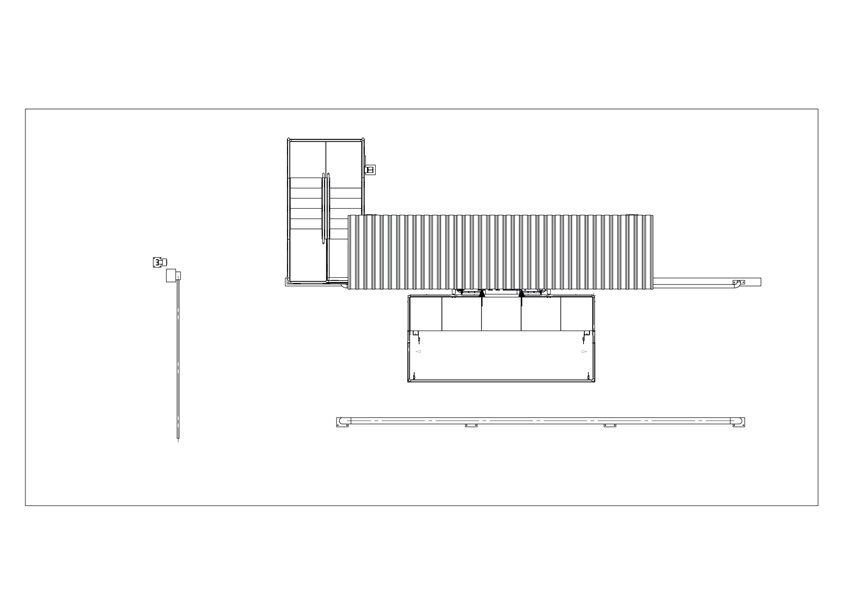

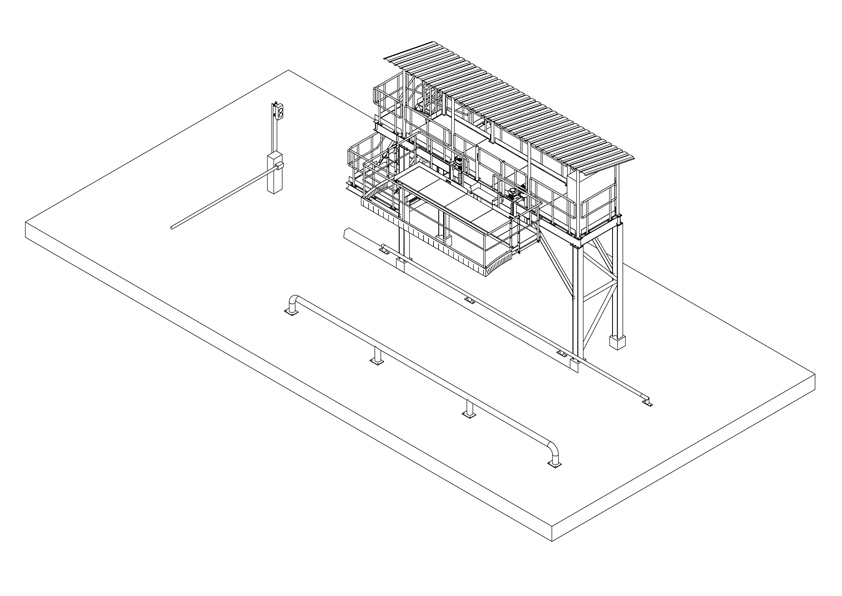

Zaprojektowana przez Biko Tech instalacja jest zadaszona i oświetlona, powierzchnia zabudowy oraz powierzchnia użytkowa instalacji wynosi 18 m2.

Wymagane jest wcześniejsze przygotowanie fundamentu w miejscu montażu.

Ponieważ pomost jest całkowicie metalowy zastosowano uziemienia i instalację odgromową oraz zabezpieczenia przeciwpożarowe. Konstrukcje stalowe i spawy zabezpieczono antykorozyjnie poprzez malowanie podkładem epoksydowym oraz specjalistycznymi antykorozyjnymi powłokami lakierniczymi w klasie C3-C5 (w zależności od wymagań Klienta). Odporność na zmienne warunki atmosferyczne jest kluczowa w przypadku instalacji pracującej na zewnątrz. Temperatury pracy instalacji są bardzo duże i wahają się

w przedziale od -20 °C do +40 °C

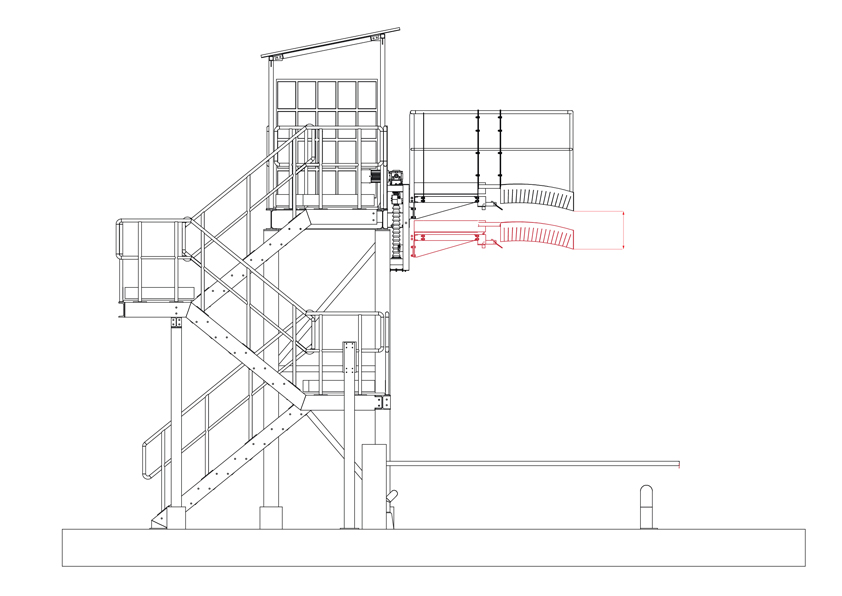

Położenie skrajne dolne podestu odbywa się za pomocą czujników krańcowych indukcyjnych wykrywających autocysternę. Pozycja górna jak i dolna podestu wykrywana jest za pomocą czujników zbliżeniowych. Pozycja pośrednia (w tym wykrywanie obecności autocysterny) odbywa się za pomocą czterech czujników krańcowych mechanicznych.

Dostęp do podestu ruchomego zabezpieczony jest furtką, której otwarcie możliwe jest tylko i wyłącznie gdy podest ruchomy wykryje obecność autocysterny, innymi słowy gdy autocysterna nie jest zaparkowana na stanowisku, wówczas furtka pozostaje stale zamknięta i nie ma możliwości wejścia na ruchomą część podestu. W świetle powyższego ryzyko upadku operatora z platformy ruchomej zostało również w znacznym stopniu zminimalizowane. Operator instalacji jest informowany o zamknięciu lub otwarciu furtki sygnalizacją świetlną na panelu sterowniczym.

Sterownik instalacji może być dowolny, dostosowany do standardów przyjętych u naszych klientów. Bez względu jaki system sterowania zostanie wybrany to obsługa samej instalacji ze strony kierowcy autocysterny sprowadza sie do wciśnięcia dwóch przycisków na panelu sterującym (oznaczonych jako „Góra” i „Dół”). Na podeście stałym zainstalowano oświetlenie (5 punktów świetlnych) sterowanych w sposób automatyczny czujnikiem zmierzchowym, co również poprawia w znacznym stopniu bezpieczeństwo użytkowania instalacji oraz automatyzuje jej działanie.

Jednym z głównych celów, który nam przyświecał przy projektowaniu instalacji pobierania próbek, poza oczywiście zapewnieniem bezpieczeństwa użytkowania, było maksymalne uproszczenie działania instalacji oraz ułatwienie jej obsługi przez operatorów / kierowców. Obsługa instalacji została uproszczona i sprowadzona do absolutnego minimum.

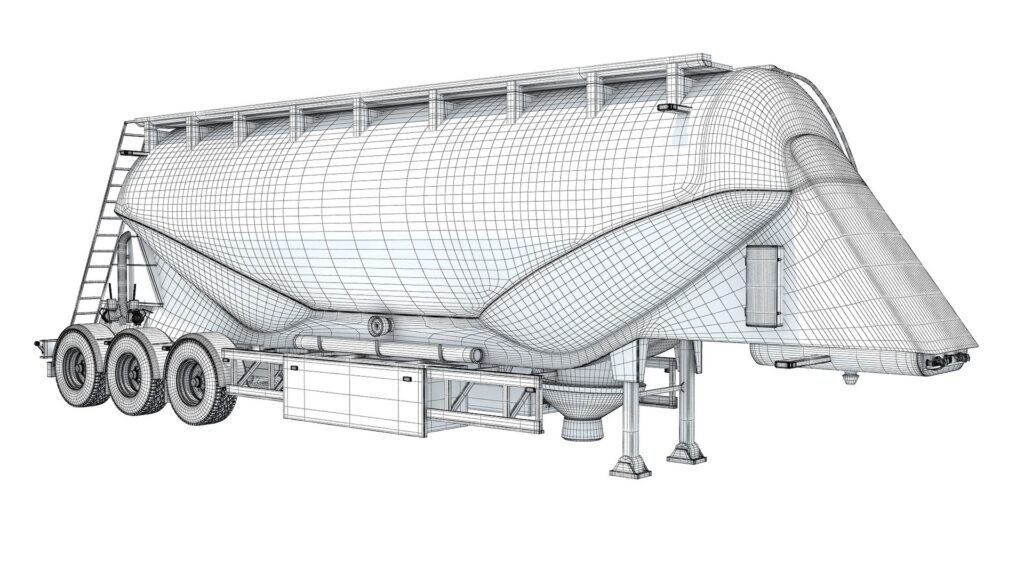

Podest składa się z części stałej oraz części ruchomej, który pozwala na bezpieczne otworzenie włazu cysterny samochodowej oraz poboru próbki materiału znajdującego się wewnątrz. Zakres pracy podestu ruchomego to ~ 3700 – 4300 mm. Elementem napędowym jest podnośnik śrubowy elektryczny (moc silnika elektrycznego 1,5kW napięcie silnika 230/400VAC (50Hz), wyjściowy moment obrotowy to 128Nm) oraz motoreduktor ślimakowy. Podest opuszcza się za pomocą przekładni śrubowej dwukolumnowej w układzie góra – dół. Dopuszczalne obciążenie gotowego do pracy podestu ruchomego wynosi ~580kg,

W instalacji zastosowano wysokosprawne i ekologiczne komponenty takie jak elektryczne źródła napędu. Zainstalowany silnik elektryczny posiada klasę energochłonności IE3 – Premium Efficiency (według normy IEC 60034-30:2008).

W instalacji nie zastosowano układów pneumatycznych. Po pierwsze wyeliminowało to konieczność wykonywania przyłączy do instalacji innych mediów niż prąd elektryczny. Po drugie ze względu na fakt, iż instalacja pracuje na zewnątrz, w okresie jesienno-zimowym mogłyby pojawić się problemy z działaniem instalacji i jej zwiększona awaryjność.

Po trzecie powietrze zasilające układy pneumatyczne w instalacjach przemysłowych wymaga odpowiedniego przygotowania to jest zainstalowania zespołu przygotowania powietrza o odpowiedniej klasie i odpowiednich parametrach użytkowych. Przygotowanie powietrza obejmuje: filtracje zanieczyszczeń stałych, jego osuszanie i odolejenie oraz odpowiednią regulację ciśnienia. Wymienione wyżej komponenty plus zawory znacząco zwiększyłyby koszt samej instalacji.

Instalacja do pobierania próbek z autocystern produkcji Biko Tech posiada certyfikację i oznakowanie CE, co świadczy o zgodności produktu z przepisami unijnymi, odnoszącymi się do produktu, oraz poświadczają, że produkt spełnia wymagania Dyrektywy 2006/42/WE (MD) – Maszyny.

Kiedy na produkcie widnieje znak CE, mamy pewność, że jest on maksymalnie bezpieczny, nie wpływa niekorzystnie na środowisko naturalne, a w procesie produkcji zadbano

o redukcję zużycia energii elektrycznej, wody, emisji hałasu i inne ważne parametry.

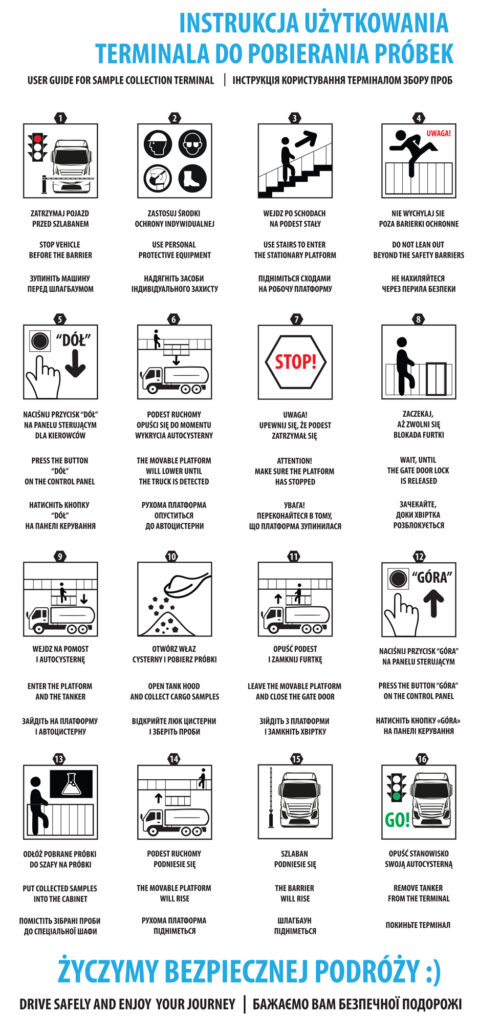

Instalacja Biko Tech dostarczana jest z dokumentacjami technicznymi, eksploatacyjnymi

i serwisowymi. Uproszczone instrukcje użytkowania, w postaci plansz z piktogramami również dostarczane są wraz z urządzeniem. Jedna plansza zainstalowana jest przy semaforze i szlabanie, czyli w miejscu gdzie kierowca opuszcza kabinę autocysterny i ma „pierwszy kontakt” z instalacją, druga plansza znajduje sie bezpośrednio przy pulpicie sterującym, w pobliżu podestu ruchomego instalacji.

Plansze są rozmieszczone zgodnie z zasadami, odnośnie ich właściwej widoczności

i czytelności – w przeciwnym wypadku mogłyby zostać nie niezauważone przez pracowników, co w konsekwencji mogłoby narazić ich zdrowie oraz życie. Jako producent zadbaliśmy o to, żeby właśnie w miejscu pracy operatora instalacji, występowały instrukcje

i znaki bezpieczeństwa, które dają pracownikom wskazówki, pozwalają chronić ich przed niebezpieczeństwem i wskazują, jak mają postępować, a czego nie mogą robić i jaką drogą powinni sie ewaluować w sytuacji zagrożenia.

Właściwą widoczność oraz czytelność uproszczonej instrukcji zapewniają piktogramy. Instrukcja użytkowania instalacji, posiadająca napisy w wersji językowej: polskiej, angielskiej oraz ukraińskiej. Instrukcje mają na celu eliminację niebezpiecznych zachowań oraz czynności, które odgrywają kluczową rolę w poprawie poziomu bezpieczeństwa w Zakładzie Przemysłowym.

Dokumentację dotycząca instalacji oraz instrukcje użytkowania opracowano we współpracy z Inspektorami BHP, pełniącymi funkcje doradczą i kontrolna z ramienia naszego Klienta. Celem konsultacji było wyeliminowanie jak największej liczby zagrożeń i prawidłowe oznakowanie instalacji. Ważnym zadaniem inspektorów była analiza bezpieczeństwa użytkowania instalacji i występujących zagrożeń.