Doradzamy, projektujemy i produkujemy zbiorniki procesowe i reakory procesowe ze stali czarnej, nierdzewnej, kwasoodpornej i trudnościeralnej – indywidualnie dostosowane do profilu produkcji naszych Klientów.

Zależnie od procesu wybieramy typ zbiornika, gabaryty, osprzęt i automatykę, tak by proces odbywający się w zbiorniku był bardziej wydajny i powtarzalny. Nasi eksperci z zakresy chemii i inzynierii mają specjalistyczną wiedzę materiałową oraz doskonale znają Państwa procesy, dzięki czemu są w stanie zaprojektować wszystkie urządzenia z zachowaniem najsurowszych zasad bezpieczeństwa.

Zbiorniki procesowe biorą udział w realizowanych procesach przemysłowych i są wykorzystywane do przetwarzania produktów. Ich główną rolą jest zapewnienie niezawodności oraz spełnienie warunków wymaganych przez daną technologię produkcji. Zbiorniki procesowe to urządzenia specjalistyczne a podstawowa różnicą jest fakt, iż nie są to zbiorniki magazynowe.

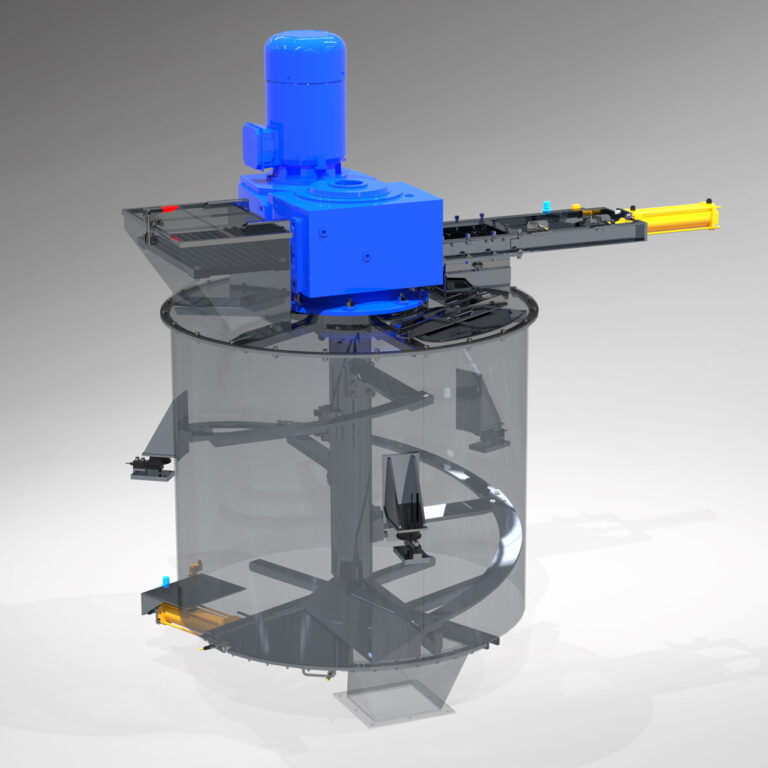

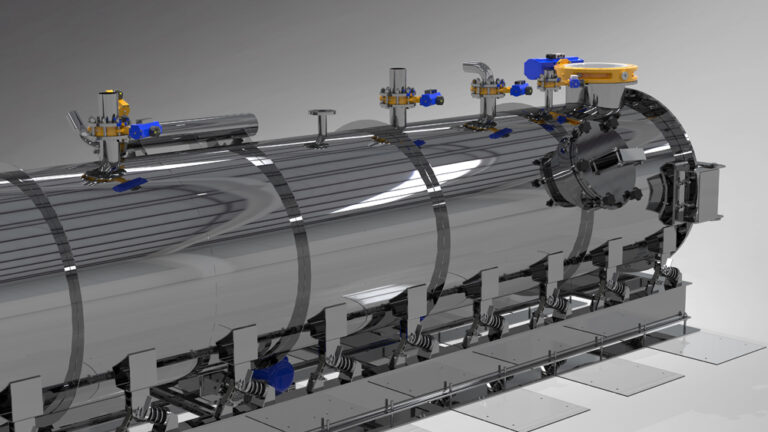

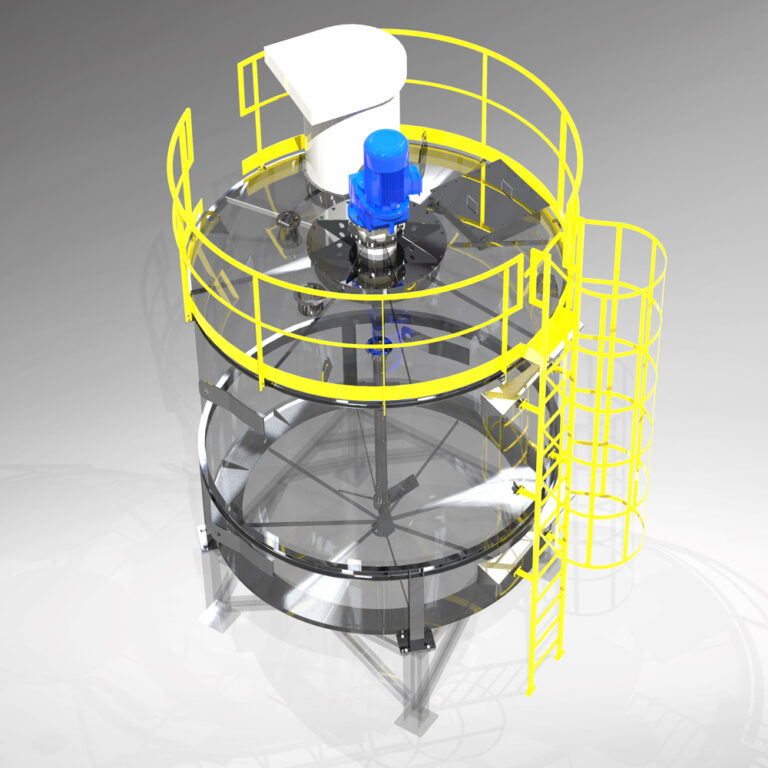

W zależności od rodzaju służą do przeprowadzania procesów, mieszania lub obróbki substancji płynnych i sypkich. Jego konstrukcja jest przystosowana do pracy w określonych warunkach, takich jak wysokie ciśnienie, wysoka temperatura czy środowisko korozyjne. W zależności od potrzeb oraz specyfikacji procesu produkcyjnego zbiorniki te występują w różnych rozmiarach i kształtach. Konstrukcja i wyposażenie zbiornika procesowego zależy od funkcji, jaką spełnia na danej linii. Produkujemy zarówno zbiorniki technologiczne w kształcie pionowego cylindra, jak również zbiorniki prostopadłościenne, czasami o niestandardowym kształcie.

Jednym z kluczowych parametrów wpływających na budowę zbiornika procesowego jest materiał, z którego został wykonany. Wybór odpowiedniego surowca jest niezwykle istotny, gdyż wpływa na wytrzymałość oraz trwałość zbiornika. W zależności od warunków pracy zbiornika w Państwa Zakładzie wynikających z realizowanego procesu produkcyjnego, technologii, specyfiki stosowanych środków chemicznych czy agresywności temperatur, rozpraszania ciepła wewnątrz zbiornika procesowego, panujących wewnątrz ciśnień, stężeń etc. dla stabilnych warunków procesu. W związku z powyższym dobierzemy właściwe materiały produkcyjne, odporne na ww. czynniki. Dzięki temu zostanie zapewniony niezawodny i prawidłowy przebieg procesu.

Prawidłowe przechowywanie produktów i półproduktów to niezbędny technologicznie proces, który pozwala zachować ich wysoką jakość. Określanie poziomu napełnienia zbiorników procesowych jest kluczowym zagadnieniem związanym z przechowywaniem w nich różnego rodzaju materiału. Dzięki wiedzy na temat tego, w jakiej części zapełniony jest zbiornik, unikniemy jego przepełnienia.

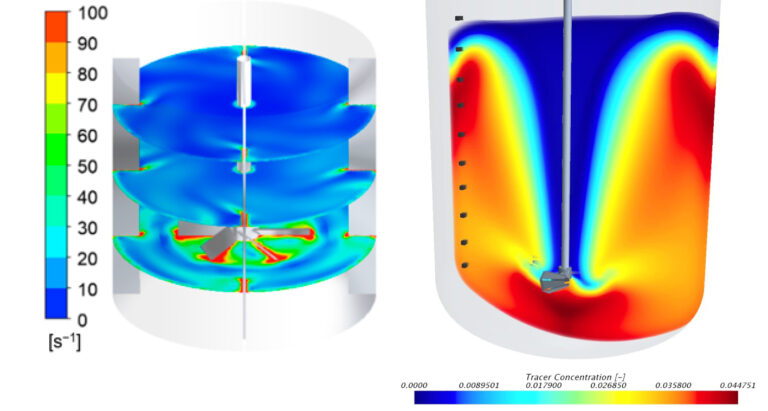

W wyniku stałego rozwoju, przeprowadzania cyfrowych symulacji cyfrowych procesów w technologii DEM i CFD, badań i innowacji w ramach projektów R&D jesteśmy czołowym producentem zbiorników procesowych na rynku europejskim. Jesteśmy również otwarci na różnego typu modyfikacje.

Wśród zbiorników procesowych znajdują się m.in.: reaktory chemiczne, mieszalniki żrących substancji chemicznych z dnem stożkowym lub płaskim (wariant z konstrukcją wspierającą mieszadło mechaniczne), urządzenia do redukcji ładunku chemicznego, urządzenia dozowania chemikaliów, koagulantów, kwasów oraz zasad.

Pozwól naszym inżynierom znaleźć najlepsze rozwiązanie w celu optymalnej kombinacji takich funkcji jak mieszanie proszków lub cieczy, odpowiednie ciśnienie, ogrzewanie / chłodzenie substancji. Nasz Dział Inżynieryjny oraz pion produkcji mogą przystosować zbiorniki do najbardziej wymagających i rygorystycznych norm. Na życzenie klienta możemy stworzyć zbiorniki o dużo gładszych (bardziej higienicznych) ścianach wewnętrznych.

Oferujemy wykonawstwo zbiorników procesowych sterylnych, przeznaczonych do kontaktu z żywnością oraz fermentory. Dla procesów stosowanych w branży spożywczej i farmaceutycznej, takich jak pasteryzacja i fermentacja, ogrzewanie, czy chłodzenie zbiornika jest kluczowe. Należy zapewnić właściwe połączenia z izolacją zbiornika, tak aby ogrzewanie i chłodzenie produktu odbywało się we właściwych odstępach czasowych. Prosimy o bezpośrednią informację, jakie funkcje są potrzebne. Razem opracujemy najbardziej efektywne rozwiązania, takie jak zastosowanie płaszcza grzewczego/chłodzącego, podwójnych ścian czy półrur.